La Forge1 es la impresora 3D diseñada y fabricada por Raise3D para imprimir específicamente piezas de metal. Forma parte del ecosistema MetalFuse, una solución integral para la fabricación aditiva con filamentos metálicos. Esta solución es ideal para la producción de piezas metálicas como herramientas, plantillas, accesorios, piezas funcionales y prototipos y producción de lotes pequeños.

Características destacadas de la de la Forge1

La Forge1 es una impresora 3D FDM diseñada específicamente para la impresión de metal. Utiliza los filamentos metálicos Basf Ultrafuse, concretamente, los Ultrafuse 17-4PH y Ultrafuse 316L, junto con el filamento Ultrafuse Support Layer.

| Tecnología de Impresión | FFF (Fabricación por Filamento Fundido) |

| Volumen de Construcción | 300 x 300 x 300 mm para extrusión simple y 255 x 300 x 300 mm para extrusión doble |

| Cabezal de impresión | Doble cabezal con sistema de elevación electrónico |

| Calidad de Impresión | Imprime capas de 0.1 a 0.25 mm, produciendo superficies exteriores lisas |

| Velocidad de Impresión | 30-150 mm/s |

| Temperatura del Hot-End | Incluye una boquilla de 0.4 mm que puede imprimir a temperaturas de hasta 300 ºC. Boquillas de 0,2 y 0,6 mm de diámetro opcionales |

| Base de Impresión | De vidrio. Alcanza hasta 120 ºC. |

| Otras características | Incluye un filtro HEPA con carbón activado y opera a solo 55 dB, adecuado para entornos sensibles al ruido como laboratorios y centros educativos. |

| Pantalla | Táctil en color de 7 pulgadas |

| Sensor de filamento | Sí |

| Nivelación automática | Sí |

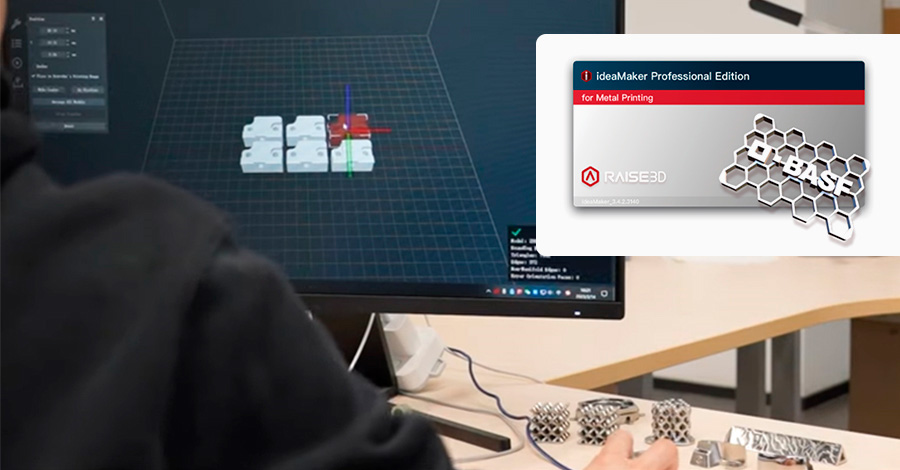

| Software | Incluye el software específico para la impresión de metal ideaMaker Metal, que ofrece plantillas específicas para los procesos de impresión 3D con filamentos metálicos Ultrafuse®. |

Forge1: Parte del ecosistema MetalFuse de Raise3D

Los filamentos BASF Ultrafuse están diseñados específicamente para la impresión 3D de metal mediante la tecnología FFF. Estos filamentos combinan partículas metálicas con un aglutinante polimérico, facilitando la creación de piezas metálicas complejas y de alta calidad a través de un proceso de impresión, desaglomerado y sinterización. En la impresora Forge1, se producen «piezas verdes» que luego deben pasar por un proceso de desaglomerado catalítico y sinterización para eliminar el aglutinante polimérico y convertirlas en objetos metálicos completamente funcionales.

Los procesos de desaglomerado y sinterización reducen el tamaño de la pieza en los ejes X-Y y Z. Para garantizar que la pieza final coincida con el tamaño previsto, el tamaño de las piezas en verde se puede configurar automáticamente en el software ideaMaker Metal para tener en cuenta la contracción que se producirá durante estos procesos. Esto garantiza que el tamaño final después del desaglomerado y la sinterización será preciso y adecuado para su uso.

procesos de sinterización y desaglomerado (Fuente Raise3D)

La Forge1 forma parte del ecosistema MetalFuse, que está formado por la impresora 3D Forge1, el horno de desaglomerado catalítico D200-E y el horno de sinterización S200-C.

Servicio Raise3D First Metal Print

Alternativamente, los usuarios pueden optar por el servicio Raise3D First Metal Print, donde el usuario puede enviar las “piezas verdes” impresas con la Forge1 para realizar el debinding y el sinterizado externamente.

El servicio First Metal Print de Raise3D ofrece una opción muy interesante para usuarios que prefieren no adquirir todo el ecosistema MetalFuse. Esto proporciona una gran flexibilidad y acceso a la tecnología avanzada sin la necesidad de una gran inversión inicial.

Post-procesado

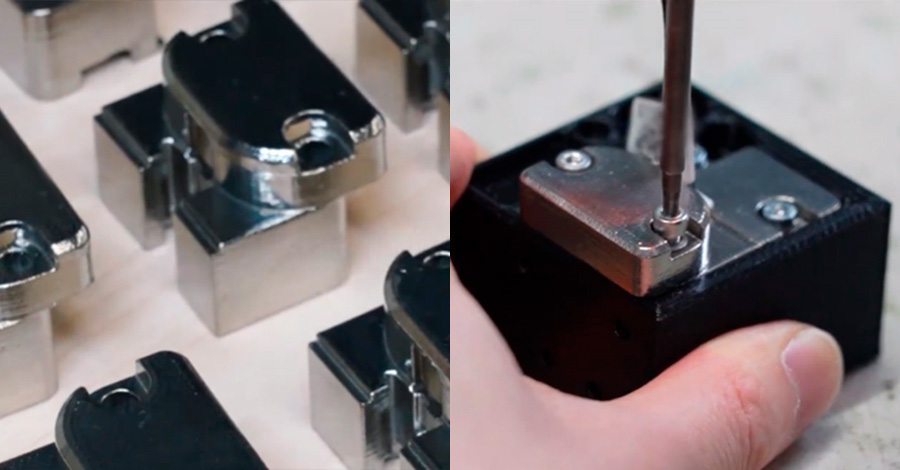

Las piezas metálicas finales pueden utilizarse directamente, pero también pueden ser mecanizadas y procesadas para mejorar su acabado superficial o cumplir con requisitos especiales de ensamblaje. Métodos de post-procesamiento como el acabado con abrasivos magnéticos, electrochapado y pulido son comunes para cumplir las necesidades de los fabricantes.

Ventajas del Sistema MetalFuse

- Coste más reducido que otros sistemas: Produce piezas de alta calidad a menor coste, especialmente para lotes pequeños. La solución MetalFuse hace posible la impresión de metal rentable, reduciendo el tiempo de entrega y las dificultades de producción.

- Libertad de Diseño: Permite diseñar piezas complejas que serían costosas o inviables con métodos tradicionales.

- Utiliza el proceso de desaglomeración Catalítica: Reduce el tiempo de desaglomerado en un 60% y aumenta la densidad de la pieza hasta un 97% de la densidad del hierro forjado.

- Seguridad y Facilidad de Uso: Utiliza filamentos metálicos seguros y fáciles de manejar, a diferencia de los peligrosos polvos metálicos.

- Respetuoso con el Medio Ambiente: Comparado con otros procesos, como el CNC y el SLM (Selective Laser Melting), MetalFuse ahorra más energía y, en consecuencia, es más ecológico.

La Forge1 de Raise3D junto con el sistema MetalFuse representa un gran avance en la impresión 3D de metal, proporcionando una solución segura, eficiente y económica. Este ecosistema integral facilita la producción de piezas metálicas de alta calidad, ofreciendo ventajas significativas en términos de diseño, coste y seguridad en comparación con los métodos tradicionales y otras tecnologías de impresión 3D de metal. Con la capacidad de realizar todos los procesos internamente o a través del servicio First Metal Print, Raise3D brinda flexibilidad y accesibilidad a los usuarios, estableciendo un nuevo estándar en la fabricación aditiva de metal.

Ponte en contacto

Solicita más información

Fuente: Raise3D